はんだ付けには無くてはならないのがフラックス。

フラックスとは何か?を詳しく知らないまま、はんだ付けにフラックスをしている方も多いのではないでしょうか?

今回は、はんだ付けには無くてはならないけれども、

あまり知られていないフラックスに

スポットライトを当ててわかり易く解説しますね。

フラックスの役割

4つ役割がありますよ

金属表面の洗浄作用

はんだで接合するそれぞれの金属表面には酸化した部分があり、酸化物があるとはんだが付き難くなります。

フラックスは金属表面の酸化物を綺麗に洗浄する効果があります。

再酸化の防止

せっかく洗浄して綺麗になっても、酸素に直接触れていると金属はすぐに酸化してしまいます。

フラックスは、金属表面が酸素に触れるのを防ぐため綺麗な金属表面を維持します。

はんだの濡れ性向上

加熱して溶けて液体になった「はんだ」は表面張力(丸くなろうとする力)が強いので、水滴のようにプリント基板の上で丸くなりやすく広がりにくいです。

しかし、フラックスは「はんだ」の表面張力を低下させ、プリント基板の上で広がり易くする効果があります。

この表面張力を低下させて、溶けたはんだがプリント基板の上で広がり易くなることを濡れ性といい、フラックスははんだの濡れ性をUPさせる効果があります。

はんだ部の信頼性を維持

金属表面を洗浄する効果を引き出すために、フラックスには活性な化学物質(活性剤)が含まれています。

この活性な活性剤ははんだ付け後も周辺に残ったままになるので、プリント基板の不具合発生の要因になってしまいます。

フラックスには活性剤が問題を起こさないように活性剤を覆い隠しコーティングするための樹脂(レジン)が含まれています。

このレジンのおかげではんだ付け部の信頼性が保たれているのです。

フラックスの種類

糸はんだ(やに入りハンダ)

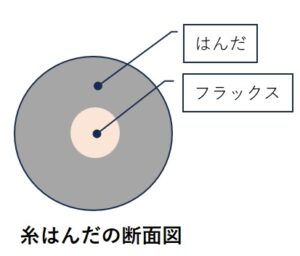

一般にはんだ付けと言えば、図のような糸はんだをイメージする方も多いと思います。

はんだコテを使ってはんだ付けする場合は、糸はんだを使います。

実は、この糸はんだの断面をよく観察してみると中心部にフラックスが入っています。

このフラックスのことを「やに」と言うこともあります。

ポストフラックス

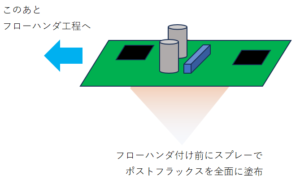

プリント基板の工場では大量生産に適したはんだ付けを行います。

その一つが、「フローハンダ」と呼ばれている工場用のはんだ付け方です。

フローハンダでは、はんだとフラックスが一体化した糸ハンダは使わずに、

まず、フラックスだけをスプレーではんだ付けするプリント基板に塗布します。

このようなフローハンダにおいて、スプレーで塗布するフラックスのことを

ポストフラックスといい、フローハンダ専用のフラックスです。

ソルダーペースト

工場用のはんだ付け方法にはフローハンダ以外にもう一つ。

「リフローハンダ」と呼ばれているはんだ付け方法があります。

リフローハンダでは、ソルダーペーストと呼ばれている絵具のようなクリーム状のはんだを使います。

ソルダーペーストには、はんだ金属(主に錫や微量の銀や銅)とフラックスが混ざっています。

リフローハンダの方法も説明するね。

まず、プリント基板にソルダーペーストをスクリーン印刷によって塗布し、その上にチップ部品(抵抗やコンデンサ)をのせて、リフロー炉(オーブンのような加熱炉)に入れることで、ソルダーペースト内のフラックスとはんだ金属を溶融させてチップ部品に濡れ広げた後、リフロー炉から取り出して冷えることではんだが固まってはんだ付けが完成する方法です。

プリフラックス

プリフラックスは他のフラックスとは異なる主目的があるフラックスです。

はんだ付け前のプリント基板(生基板)には、はんだ付けする箇所ははんだが付きやすいように銅パターンがむき出しの状態になっています。

銅は非常に酸化しやすい金属ですから、銅パターンのままでは銅パターンの表面が腐食してしまいます。

プリフラックスは、このようなはんだ付け前のプリント基板(生基板)の銅パターンが腐食しないように生基板全面に塗布するフラックスです。

長期間の防錆効果は期待できませんが、短期間の銅パターンの腐食防止を目的とした保護膜形成のために塗布するフラックスです。

まとめ

フラックスの役割り(4つ)

①金属表面の洗浄

②金属の再酸化の防止

③はんだの濡れ性向上

④はんだ部の信頼性を維持

フラックスの種類

①糸はんだ(やに入りはんだ)

②ポストフラックス

③ソルダーペースト

④プリフラックス

コメント